تولید آهنآلات با فرایند نورد فولاد به نیمه قرن هفدهم میلادی برمیگردد. پیش از نیمه قرن هفدهم میلادی، غلتکها برای صافسازی و فشردن مواد مختلف استفاده میشد. اما ایده استفاده از غلتکها برای ایجاد کاهش در سطح مقطع فلزات، در این دوره معرفی شد. با اختراع ماشین بخار در قرن هجدهم سیر تکامل صنعت نورد رشد بسزایی کرد. در سال 1783، هنری کورت انگلیسی از غلتکها برای نورد لولههای آهن، اقدام کرد. روشهای نورد مدرن از این اصل مشتق شدهاند.

نورد فولاد چیست؟

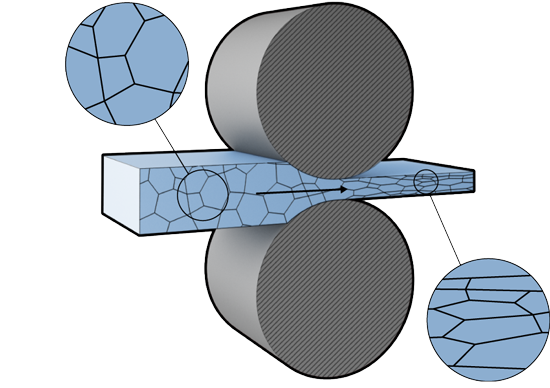

در صنایع فلزکاری، عبور مواد فلزی از یک یا چند جفت غلتک برای تغییر ضخامت به عنوان نورد شناخته میشود. به عبارت دیگر، هنگامی که فولاد ذوبی بین غلتکها شکل داده میشود تا ضخامت آن کاهش یابد و یکنواخت شود، نورد فولاد اتفاق افتاده است.

انواع نورد :

دو نوع اصلی از نورد فولاد وجود دارد، به نام نورد گرم و نورد سرد. در نورد گرم، فلزات در دمایی بالاتر از دمای تبلور مجدد فلز (معمولاً بالاتر از ۱۰۰۰ درجه فارنهایت)، نورد میشوند. فلزات نورد گرم معمولاً جهتگیری کمی در ویژگیهای مکانیکی و تنشهای برای تغییر شکل دارند. صفحات فلزی با مقاطع ساده با استفاده از نورد گرم تولید میشوند. این محصولات برای ساخت ریلهای راه آهن، چارچوبهای کامیون، آبگرمکن، تجهیزات کشاورزی، ساختمانهای فلزی و غیره استفاده میشوند.

در فرآیند نورد سرد، فلزات در زیر دمایی پایین تر از دمای تبلور مجدد، نورد میشوند. معمولاً در نورد سر فلز در دمای اتاق مورد استفاده قرار میگیرد و طی فرآیند نورد ابعاد دقیق تر و سختی بیشتر،( تا ۲۰ درصد قدرت سختی خود) را دریافت می کند. فلزات نورد سرد همچنین سطحی صاف تر و ابعاد بهینهتری نسبت به فلزات نورد گرم دارند.

متالورژی از چند فرایند نورد مختلف برای تولید محصولات متنوع استفاده میکند. نورد حلقهای، انحنای رول، شکل دهی رول، نورد پروفیل و نورد کنترل شده از محبوبترین فرایندهای نورد هستند، هر کدام کاربردها و مزایای منحصر به فردی دارند.