بیشتر مواد اولیه فلزات برای جابجایی راحت تر به حالت مقطعی به نام شمش در می آید. پس از استخراج سنگ آهن آن ها را به کارخانه های ذوب آهن منتقل می کنند. در آنجا طی فرآیندهای فیزیکی و شیمیایی آنها را به مواد اولیه ای مثل آهن اسفنجی، بریکت و یا شمش آهن تبدیل کنند. البته با ذوب قراضه آهن نیز میتوان شمش تولید کرد که کیفیت پایین تری نسبت به ذوب سنگ آن دارد.

انواع شمش آهن :

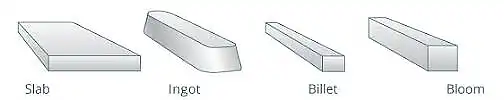

شمش های فولادی در اشکال مختلفی تولید می شوند که هر کدام در جایگاه خاص خود استفاده می شود. در قسمت بعدی 4 دسته بندی از پرکاربردترین شمش آهن را توضیح می دهیم.

اینگات (ingot) : اینگات محصول میانی است که اغلب سطح مقطعی ذوزنقه ای شکل دارد. طول این محصول تقریبا 2 متر است و بیشتر در کارگاه های کوچک و آزمایشگاه ها مورد استفاده قرار می گیرد. (شمش طلا، نقره و فلزات گرانبها نیز با همین سطح مقطع و در طول های کوچک تر ساخته می شوند.)

بیلت (billet) : یکی از پر طرفدار ترین محصولات آهنی است که سطح مقطع آن به شکل دایره و مربع می باشد. طول آن نسبت به اینگات بلند تر است و به همین دلیل برای محصولاتی مثل میلگرد، مفتول و تسمه استفاده می شود. مساحت سطح مقطه بیلت فولادی معمولا 230 سانتی متر مربع است و با نام شمشال نیز آن را می شناسند.

بلوم (bloom) : شمشه نام دیگر این محصول فولادی است که شباهت زیادی به بیلت دارد. بلوم سطح مقطعی مربعی شکل و بزرگتر از بیلت دارد(مساحت سطح مقطع بیش از 230 سانتی متر مربع). همچنین طول آن نیز بیشتر از بیلت است. از شمش بلوم برای تولید تیر آهن، ریل راه آهن، ناودانی، قوطی، سپری، پروفیل و … استفاده می شود.

اسلب (slab) : یکی دیگر از انواع شمش آهن است که به آن تختال نیز می گویند. اسلب دارای سطح مقطع 1.25*23 سانتی متر است و طولی بین 4 الی 12 متر دارد. از اسلب بیشتر در تولید صفحه، ورق های فولادی، لوله و … استفاده می شود. این محصول به دوشکل ریخته گری مداوم و یا از طریق نورد گرم تولید می شود.

استاندارد های شمش آهن :

گرید های زیادی برای تولید آهن در نظر گرفته شده که استاندارد روسی پرکاربردترین نوع استاندارد در ایران است. استاندارد 5sp و 3sp از پرکاربرترین آنها است. گرید 3sp گران تر از نوع 5sp است و انعطاف پذیری بیشتری دارد. در عوض نوع 5sp استحکام و مقاومت بیشتری دارد.

روش های تولید شمش فولاد :

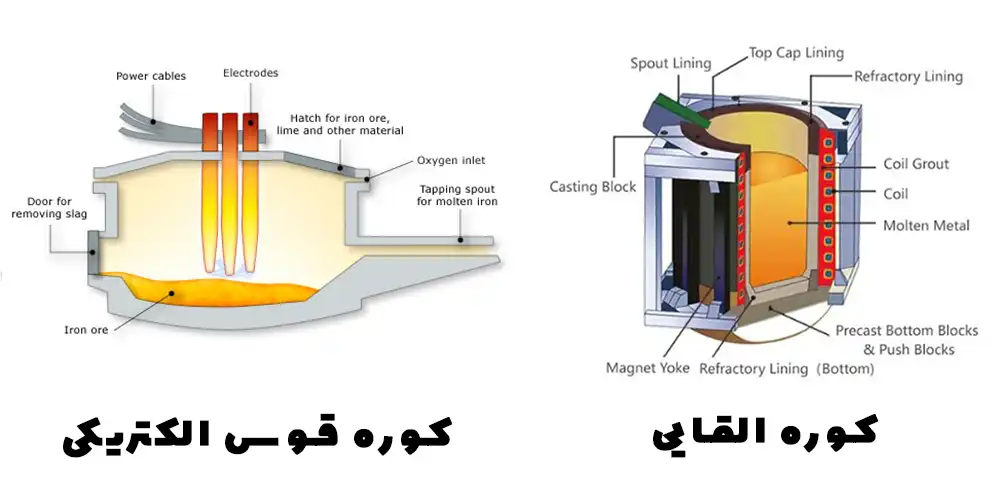

تولید با کوره قوس الکتریکی : این کوره یک محفظه بسته است که به وسلیه الکترود، قراضه و آهن خام را ذوب می کند. قوس الکتریکی (جرقه) بین آهن و الکترود باعث بالا رفتن دما تا حدود 4000 درجه سانتی گراد می شود. حدود 25 درصد فولاد جهان با این روش تولید می شوند.از مزایای این روش میتوان به بازدهی بالاتر نسبت به روش سنتی و تولید فولد خالص از ضایعات اشاره کرد. سرباره زیاد و هزینه نگهداری کوره نیز از معایب آن به شمار می آید.

تولید فولاد با کوره القایی : در این نوع کوره حرارت توسط میدان مغناطیسی ایجاد می شود. وقتی جریان متناوب برق از یک سیم پیچ فلزی عبور کند باعث ایجاد میدان مغناطیسی در اطراف آن می شود . در کوره القایی این میدان مغناطیسی متمرکزتر می شود و میتواند جریان گردابی ایجاد کند. جریان های گردابی باعث بالا رفتن دمای فلزات می شود و رابطه مستقیم با خاصیت فرو مغناطیسی فلزات دارد. (خاصیت فرو مغناطیس بیشتر = ایجاد گرمای بیشتر) در این کوره احتمال ورود ناخالصی به جریان مذاب خیلی کم است و یکی از بزرگترین مزیت های آن به شمار می رود. علاوه بر این حرارت به شکل مناسب تری توزیع می شود و افزودن عناطر آلیاژی راحت تر انجام می شود. از معایب کوره القایی نیاز به قراضه برای شارژ کوره و همچنین عدم وجود مسیر ناخالصی یا سرباره می باشد.

بزرگترین کارخانه های تولید شمش در ایران :

ذوب آهن اصفهان، فولاد مبارکه اصفهان، فولاد خوزستان، فولاد خراسان و فولاد هرمزگان از بزرگترین تولید کنندگان شمش آهن در ایران هستند.

برای خرید شمش آهن و مقاطع فولادی با مناسب ترین قیمت با ما تماس بگیرید. فولاد پیشرو صنعت آسیا با سابقه چند ساله در امر خرید فروش مقاطع فولادی و قراضه در خدمت شماست.